Co rápido desenvolvemento da industria loxística moderna, o almacén tridimensional do vehículo de transporte de catro vías converteuse nunha das principais formas de almacéns tridimensionais automatizados debido ás súas vantaxes en funcións de almacenamento eficientes e densas, custos operativos e sistemas intelixentes sistemáticos. xestión no sistema de almacenamento.

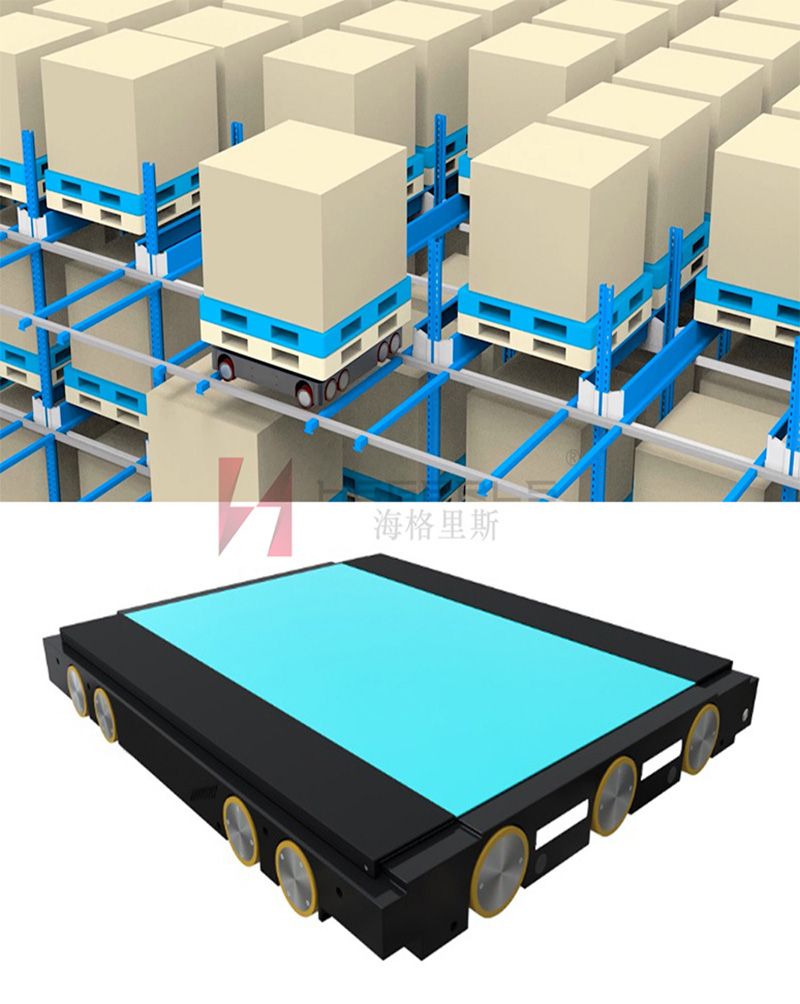

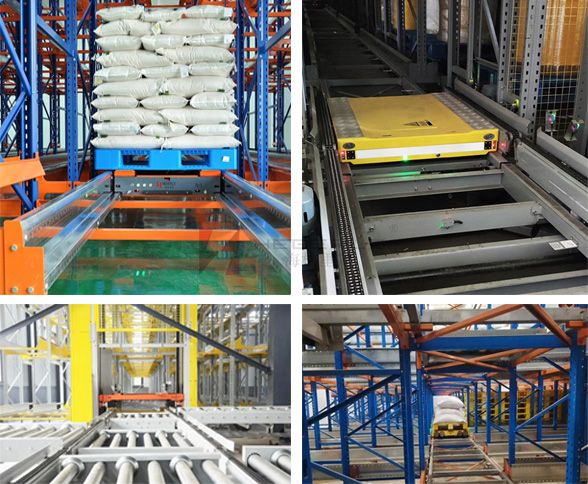

O almacén tridimensional do vagón de catro vías é un tipo de almacén tridimensional automatizado, composto por un vagón de catro vías, estantes tridimensionais, ascensores, liñas de transporte de bandexas, máquinas de elevación e transferencia e un sistema de control de software. . A sección de andel úsase para almacenar mercadorías, a lanzadeira de catro vías úsase para transportar mercadorías na estantería e o sistema de control de software úsase para controlar o funcionamento da lanzadeira de catro vías e outros equipos de automatización e rexistrar a situación real. das mercadorías. O almacén tridimensional do coche lanzadeira de catro vías é unha solución de almacén tridimensional automatizada común que se pode aplicar a almacéns irregulares, irregulares, de gran proporción de aspecto ou de pequenas variedades, de grandes lotes e de varias variedades. Ao utilizar o movemento vertical e horizontal do vagón de catro vías e cooperando co ascensor para as operacións de cambio de capa, pódese conseguir o almacenamento e a recuperación automatizados de mercadorías, o que é axeitado para almacenamento de baixo fluxo e alta densidade, así como de alto fluxo e almacenamento de alta densidade. O sistema de almacenamento tridimensional de catro vías é un novo tipo de sistema de almacenamento intelixente que integra múltiples funcións, como o empilhado automático, a manipulación automática e a orientación non tripulada. Co rápido desenvolvemento das industrias de loxística de almacenamento e comercio electrónico, aplicouse amplamente.

O almacén tridimensional de coches lanzadeira de catro vías é máis complexo na programación de control, xestión de pedidos, algoritmos de optimización de rutas e outros aspectos, o que dificulta a implementación do proxecto. Polo tanto, hai relativamente poucos provedores e Hebei Woke Metal Products Co., Ltd. (marca propia: HEGERLS) é un dos poucos provedores.

En comparación co almacenamento e envío manual en estanterías do almacén, a solución de transporte de catro vías converteu o sistema plano de "mercancías para as persoas" nun sistema 3D de varias capas para "bens para as persoas", creando un almacén tridimensional automatizado cun almacenamento máis alto e denso. espazos. A solución de almacén tridimensional de transporte de catro vías HEGERLS é adecuada para o almacenamento de especificacións de vehículos, como palés, papeleiras e caixas de cartón, e é adecuada para varios esquemas espaciais complexos e escenarios industriais. No mesmo sistema de distribución espacial, o sistema de almacén tridimensional do vehículo de transporte de catro vías HEGERLS ten un maior grao de automatización e capacidades de procesamento de entrada e saída máis fortes en comparación cos sistemas de almacenamento tradicionais, o que pode acurtar moito o tempo de procesamento das tarefas.

Proceso de funcionamento do almacén tridimensional do coche lanzadeira de catro vías HEGERLS

1) Almacenamento: a bandexa de almacenamento colócase directamente no porto de almacenamento a través dunha carretilla elevadora e, despois de premer o botón de almacenamento, a liña transportadora móvese na dirección do almacenamento. Despois da inspección da aparencia, inspeccione se as mercadorías están colocadas correctamente. Se están cualificados, almacenaranse e escanearanse con códigos de barras; Se non está cualificado, será devolto ao almacén e a mercadoría será reordenada manualmente. O escáner de códigos de barras escanea o código do palé. Despois da dixitalización exitosa, o WCS (sistema de control) devolve o valor do código de barras a WMS. O WMS (sistema de información de xestión informática) asigna a localización da carga en función do valor do código de barras e envíao a WCS (incluíndo información como o número de capas, filas, columnas e profundidades da localización da carga); WCS envía a información de localización da carga recibida ao PLC; O PLC controla o funcionamento da liña transportadora obtendo o enderezo de destino para o almacenamento; Controlar simultaneamente o polipasto para transportar mercadorías ata a capa de destino. Se o escáner non escanea o código, WCS proporcionará información a WMS sobre o resultado da falla de exploración e a liña transportadora deixará de funcionar e agardará o procesamento manual; Se WMS determina que o valor de exploración non é válido, a liña transportadora deixará de funcionar e agardará ao procesamento manual; Os operadores poden usar terminais portátiles para escanear códigos de novo ou substituír a información de códigos de barras para xestionar situacións anormais de dixitalización. Se as mercadorías deben ser devoltas para procesalas, prema o "botón de devolución" no porto de almacenamento e as mercadorías serán devoltas ao porto de almacenamento para procesalas.

2) Deixe de esperar a que as mercadorías se trasladen á liña de transporte na entrada do ascensor; O PLC confirma o número de capas de andel que deben chegar as mercadorías en función do enderezo de destino para o almacenamento e chama ao ascensor. Cando o ascensor chega ao primeiro andar, a liña transportadora transporta mercadorías ata o ascensor e as mercadorías pasan polo ascensor para chegar á planta de destino; Despois de que o ascensor chega á capa de destino, as mercadorías saen do ascensor xunto coa liña de transporte do ascensor e agardan a que o camión lanzadeira recolle a mercadoría no porto de recollida.

3) WMS (Sistema de Información de Xestión Informática) envía tarefas entrantes de forma regular, e WCS (Sistema de Control) recibe as tarefas entrantes e envíaas ao vehículo lanzadeira de destino das mercadorías; O transbordador recibe as instrucións de entrada, conduce ao porto de recollida do nivel de destino para recoller as mercadorías e transpórtaas ata o lugar de carga de destino. WMS (Computer Management Information System) emite unha tarefa á vez, e WCS (Control System) executa tarefas de entrada e saída en función da orde de tarefas emitida polo WMS (Computer Management Information System). Antes de que o WMS (Computer Management Information System) emita tarefas de entrada, é necesario determinar se a tarefa de saída foi completada; Despois de completar a tarefa de saída, emítese a tarefa de entrada para evitar o bloqueo causado pola ocupación dos recursos da liña transportadora.

4) Saída: o WMS (Sistema de información de xestión informática) envía tarefas de saída (incluíndo o enderezo de inicio e o enderezo de destino) ao WCS (Sistema de control). Despois de que o WCS (Sistema de Control) reciba a tarefa de saída, as mercadorías de saída son transportadas polo coche lanzadeira no nivel actual das mercadorías ata a liña de transporte do ascensor; As mercadorías deixan de esperar na liña de transporte na entrada do ascensor, mentres que o PLC controla o ascensor para alcanzar o nivel actual da mercadoría; Despois de que o ascensor alcance o nivel actual de mercadorías, a liña transportadora transporta a mercadoría ata o ascensor. O ascensor leva as mercadorías ao primeiro nivel e as mercadorías saen do ascensor. A liña transportadora transporta a mercadoría ata o porto de saída. Retire manualmente a bandexa e complete o proceso de saída.

5) As localizacións de entrada, saída e transferencia do almacén (saír, entrar) son asignadas polo sistema WMS e o sistema de control do almacén non admite a asignación de localizacións; Se hai unha bandexa que bloquea o vehículo de transporte intelixente durante a súa viaxe, WMS debe emitir primeiro unha tarefa de transferencia de almacén e eliminar a bandexa de bloqueo antes de emitir tarefas posteriores.

6) O sistema de control automático (WCS) executa as tarefas na orde do seu tempo de recepción, sendo executadas primeiro as tarefas recibidas.

7) WMS (Sistema de Información de Xestión Informática) emite tarefas de forma regular, e despois de priorizalas internamente, WCS emite unha única tarefa cada vez.

8) A eficiencia de execución dos equipos de automatización está estreitamente relacionada coa orde na que se almacenan e colocan as mercadorías, así como co método de saída do almacén e coa profundidade do túnel. Estes métodos determinan a eficiencia real do equipo de automatización final. A eficiencia dos equipos de automatización baséase na eficiencia obtida baixo a premisa de operar no escenario anterior.

9) Se un coche lanzadeira nunha determinada capa funciona mal, despois de confirmar manualmente a información de fallo, o vehículo avariado pódese mover a un lugar que non afecte aos camiños de entrada e saída. Os vehículos inactivos doutras capas pódense levantar e substituír á capa de vehículos defectuosas para realizar tarefas.

Hebei Woke, como un coñecido fabricante con patentes de tecnoloxía de equipos relevantes, investiu unha gran cantidade de fondos na investigación, desenvolvemento e mellora da tecnoloxía de equipos intelixentes relacionados cada ano. A súa fábrica de marca propia HEGERLS ten liñas de produción automatizadas e xestión intelixente, e agora globalizouse. Moitos clientes confiaron en países e rexións como Europa, América, Oriente Medio, América Latina e o sueste asiático, e deseñou e produciu de forma independente coches lanzadeira intelixentes. os coches lanzadeira e os apiladores de túneles convertéronse en marcas de equipos de almacén tridimensionais automatizados para moitas empresas.

Hora de publicación: 15-maio-2023